产能爬坡的秘密武器——一汽大众冲压中心生产管理系统

一汽 - 大众汽车有限公司于 1991年2月6日成立,是由中国第一汽车股份有限公司、德国大众汽车股份公司、奥迪汽车股份公司和大众汽车(中国)投资有限公司合资经营的大型乘用车生产企业,是我国第一个按经济规模起步建设的现代化乘用车生产企业。

行业挑战

过去十年里中国汽车生产与销售量呈爆炸式增长。 同时,一汽大众生产的车型由最初的捷达、宝来、高尔夫老三样发展到今天的二十个车型,一百多个款式。在如此之快的发展中,一汽大众面临着两个巨大的挑战。一个挑战是产能,即如何用现有产线来满足不断增长的产能需要。另一个挑战是消费者不断变化的个性化需求。(即如何以现有生产平台 生产车不同款式的汽车。)

内部痛点

一汽大众长春工厂冲压车间内未部署 MES 及其他相关 IT 系统,信息化水平不高,生产管理仍旧是传统的人工管理模式。具体表现为:

1、冲压效率低,是整车生产的瓶颈工艺,急需提高产能。

2、生产过程不透明,没有可视化,无法实时知悉生产现场中的在制品、人员、设备、物料等制造资源的动态变化。调度员需要不停的在车间巡视来了解全局生产情况,这样的生产监控方式效率较低。车间生产计划的粒度较粗,不能细化到具体的工序和班组。

3、数据采集主要以纸质文件为主,数据滞后、失真。另外,需要指定较多人员花费大量时间在数据统计上而不是管理的改善。生产节拍时间不稳定,无法制定切实可行的生产计划,不能保持产量与库存均衡有序的生产,设备故障响应度慢,换模时间长,产能达标受到影响。车间工人的生产效率无法统计,人力成本无法准确掌握。

4、没有支撑持续改善的机制和系统,生产管理不能长效化。

解决方案

经过前期多次沟通,结合冲压中心愿景规划和技术需求,基于标准的 FORCAM FORCE ™ IIOT 平台设计出以下方案目标。

• 打造集数据采集、数据融合、数据分析、工厂可视化展示于一体化的开放性的工业物联网平台,为集团将来的业务需求扩展和数字化转型提前做好准备。

• 聚焦设备、生产、质量三要素的数字化、可视化、透明化、智慧化、精益化生产全生命周期管理和精益化经营管理。

• 释放人力、时间成本,提升生产效率,提高产品质量,降低成本,提高产能,提升经营管理能力。

• 实现快速落地,快速见效,在使用过程中进行持续改进和完善。

网络架构

i. 在车间设备层搭建自动化网路、专门用于设备互联互通、SCADA 系统数据采集。

ii. 在生产车间搭建生产网路,专门应用于生产管理系统、数据采集系统、制造端的用户服务。

iii. 在办公区域搭建办公网路,用于 ERP 系统服务器、邮件服务器,同时通过交换机与 FORCAM 服务器实现互联互通。

iv. 企业外面采用互联网技术访问,通过设置防火墙及 VPN 等方式确保互联网用户访问车间生产数据的安全性。

软件架构:FORCAM FORCE ™平台采用标准的工业物联网架构体系设计,分为应用层 (App)、平台层 (Bridge)、边缘计算 ( 数据采集层 )。

数据采集:FORCAM FORCE ™ 的 Bridge 集 成了功能强大数据采集模块,支持目前工业控制领域流行的协议。包括:产线数据自动采集 & 手工录入数据。

边缘计算:根据功能需求对产线 PLC 信号进行压缩、判断、萃取等清洗操作。通过数据规范化的处理,将异构的设备数据转换成容易识别的业务数据,把各种信号组合转换成有意义的信息,实现业务逻辑智能决策。

工单管理:计划员可以利用员工终端对来自 ERP的计划批量进行拆分,也可以再员工终端上手动创建工单。支持用户在后台定义工单的不同状态 、在员工终端对工单状态进行修改

制造执行:生产工单经过计划调度运算后,可在线下发工单到单个冲压产线。操作员可在员工终端进行生产工单的开工、暂停、关闭、报工、以及作业记录查看。

绩效分析:一汽大众采用 FORCAM FORCE ™的最佳应用模板 3。通过内置生产管理逻辑的绩效分析管理模块实现对生产数据、加工信息、设备状态、产品质量、物料数据、以及人员信息等进行的监控、分析、管理、统计与分析,支持 Web、移动端、LED 大屏、ANDON 等多种终端的查询和数据展示。

收益&改善

实时化:直接从冲压产线和生产现场实时、全面、客观地采集生产数据,支持及时、正确、前瞻的生产决策。

透明化:成功打造互联互通的“透明化冲压车间”,实现生产数字化,透明化。在透明化流程和数据的支撑下,生产管理上的颗粒度和可视化能力产生了质的飞跃,对每周、每天甚至每小时生产状况的随时掌握,迅速应对各类变化带来的挑战,甚至提前做出应对。与 SAP 模块集成,实现信息流闭环;打通车间层及管理层,建立车间终端维修响应机制。

精益管理流程导入:车间管理提升,为车间的有效管理建立了标准的操作规范,明晰职责。通过富勘学院专业的培训,一汽大众冲压车间的员工团队掌握了自主改善的能力,成为了持续改善的“生力军”,为持续性精益改善打下了坚固的基础。

JIT 生产:及时预警,以邮件、短信、看板等多种方式实时主动知会生产中的异常状况,提前发现并及时处理。配置邮件报警机制,通过参数设置,根据事件的相应条件,轻重缓急,触发电子邮件报警,发送给不同级别用户,邮件包含操作信息、班次、时间和工作场所信息、物料编号等信息。

生产效率提升:

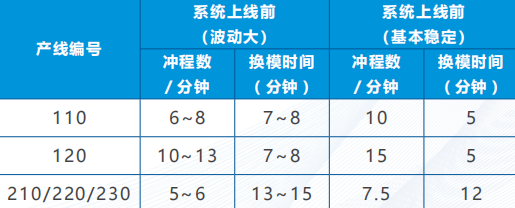

对设备绩效、人员绩效、生产绩效进行分析,为车间、工厂乃至整个集团绩效的改善提供依据。上线

前后数据对比: